摘 要:以喷气机械搅拌精炼过程为背景,研究了搅拌方式、喷气流量、搅拌转速等因素对气体吸收速率的影响,通过测定NaOH吸收 CO2的速率研究气泡微细化过程,探讨了各种因素对容积传质系数和 CO2利用率的影响规律. 结果表明,中心搅拌情况下传质系数和气体利用率按单向、间歇和双向模式增加;容积传质系数无论在何种搅拌模式下均随着气体流量的增加而增加,但气体利用率则随着气体流量的增加而呈现先减小后增大的趋势;中心单向搅拌模式下容积传质系数和气体利用率均随着搅拌速率的增加而变小. 在实验基础上,应用因次分析原理关联了容积传质系数与相关数群的准数方程,为高温实验的气泡微细化了提供科学和实验依据.

关键词:气泡微细化;吸收速率;气体流量;搅拌条件;浸入深度;搅拌浆结构

1 前 言

气泡微细化在冶金喷气精炼过程中具有重要的作用和意义. 在化学工业中,为了增加气冶金高温喷气机械搅拌精炼过程中,由于高温和耐火材料的原因,不得不采用结构简单的搅拌桨. 因此,喷气精炼过程的气泡微细化不得不以简单结构的搅拌桨为基础,研究各种因

素对气泡微细化的影响规律,优化气泡微细化的控制条件. 文献基于相似原理,在水模型实验中着重考察搅拌模式、搅拌转速、喷气流量、喷吹方式、搅拌桨浸入深度、喷嘴浸入深度等可控因素,从图像分析、均混时间、气泡利用率、数值模拟等角度,系统地研究了气液反应过程中气泡微细化和气泡分散的影响因素及其相互作用规律,并提出“原位法机械搅拌脱硫新方法”.

本研究通过NaOH吸收CO2的吸收速率测定来研究气泡微细化效果. 实验时,搅拌桨在设定的转速和转动方式下对模型包中的溶液进行搅拌,而 CO2气体从高压瓶中通入模型包中的NaOH溶液,酸度计探头处在设定的位置上,酸度计与微机相连接,数据采集软件绘出pH值随时间的变化曲线,再通过按照相关公式计算可以求出容积传质系数. 通过比较不同试验条件下得到的容积传质系数,可以确定最理想的气泡微细化情况. 此外,测定不同试验条件下的 CO2利用率.

2 实 验

2.1 水模型实验装置

本研究所采用的水模型的尺寸为:高 H=51.5cm,内径 D=43.3 cm,液面高 h=35.0cm. 实验时,先将一定量的水注入模型包,然后称取NaOH固体加入烧杯中并加水,在搅拌条件下使NaOH完全溶解,再将烧杯中配好的溶液加入模型包中;将pH计探头放到设定位置(液面以下5cm,距包壁4cm),按设定的转速及转动方式启动搅拌桨;待pH值稳定后(此时溶液混合均匀),启动微机数据采集软件,将数据采集调为记录状态开始记录数据,再按设定的流量通入CO2气体,观察采集数据,待数据达到预定条件时停止实验并保存数据(见图 1).

2.2 实验方法

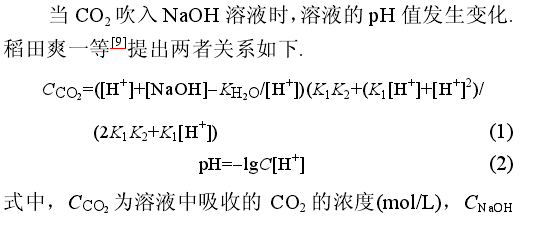

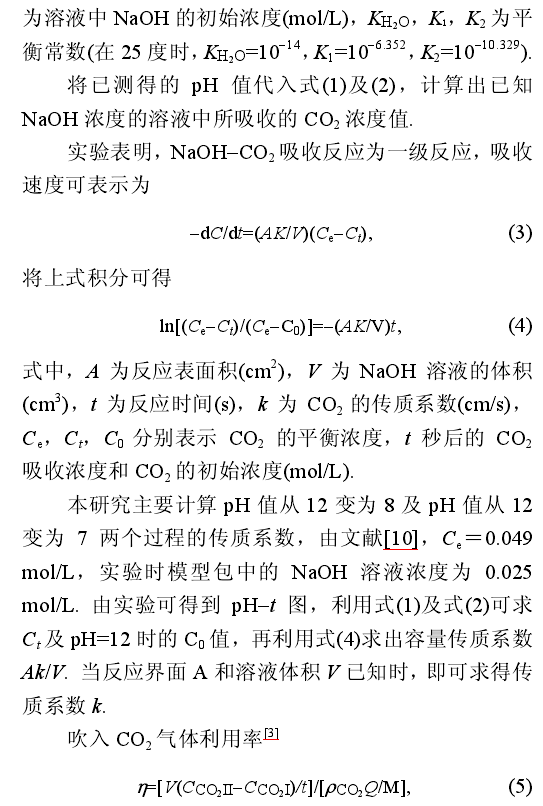

当CO2吹入 NaOH 溶液时,溶液的pH值发生变化.稻田爽一等提出两者关系如下.

3 结果与分析

3.1 搅拌模式对吸收速率的影响

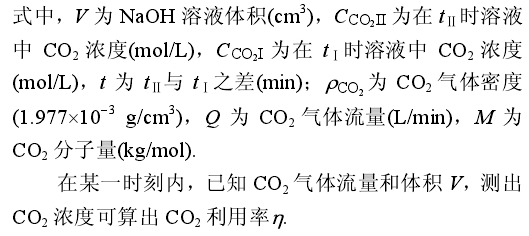

实验条件为中心搅拌,单向,喷孔直径2mm,标准扩径桨,喷嘴口距水面27cm,四孔喷嘴,转速100r/min,气体流量2.5m3/h,分为单向、间歇和双向搅拌模式. 表 1 为不同搅拌模式下吸收速率的结果.

从表1可以看出,在双向搅拌模式下,池内的搅拌效果最好,间歇搅拌模式次之,单向搅拌模式的搅拌效果最差. 双向搅拌时,当漩涡刚要形成时由于反向的搅拌,打乱了池内的流场,这样使得气泡更容易被打碎,气泡微细化情况很好,容积传质系数和CO2利用率也较大. 间歇搅拌模式也可以抑制漩涡的形成,使池内产生乱流场,达到比较好的搅拌效果. 单向搅拌由于产生漩涡,减缓了池内反应进行,导致容积传质系数和 CO2利用率比较小.

3.2 CO2气体流量对吸收速率的影响

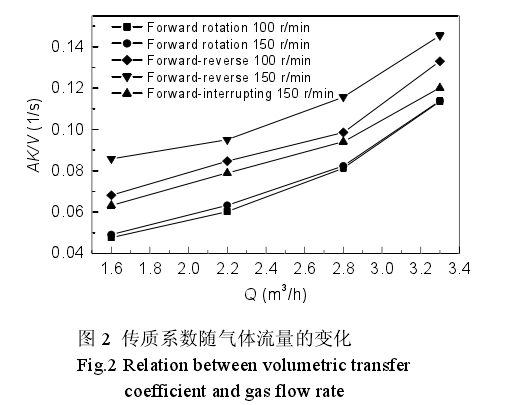

图 2 为直桨加孔径为2.0 mm 的四孔喷嘴,孔距底6cm时,pH值从12降到8的过程中,在正转100r/min,正转150r/min,正反100r/min,正反150r/min,正停15r/min 搅拌条件下,传质系数随气体流量的变化关系曲线. 由图可以看出,容积传质系数最高的是正反150r/min,在不同的转动方式中正反转比正停、正转都要好.而在相同搅拌条件下,随着气体流量的增大传质系数增大,表明气体流量的增大能加快反应速率.

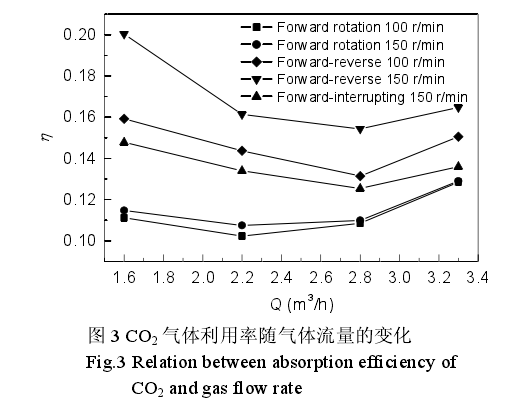

图3是直桨加孔径为2.0mm 的四孔喷嘴,孔距底6cm时,pH值从12 降到8的过程中,在正转100 r/min,正转150 r/min,正反100 r/min,正反150r/min,正停150r/min 搅拌条件下,CO2气体利用率随气体流量的变化. 可以看出利用率最高的是正反150r/min. 但是与容积传质系数不同的是,CO2气体利用率随气体流量的增加先减小后增大.

从图2和3同时也可以看出,在间歇转动模式以及双向转动模式下,随着转速的增加,容积传质系数及CO2气体利用率都增大.

3.3 单向转动模式下搅拌速度对吸收速率的影响

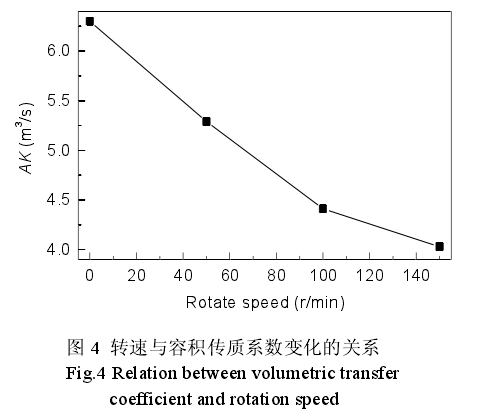

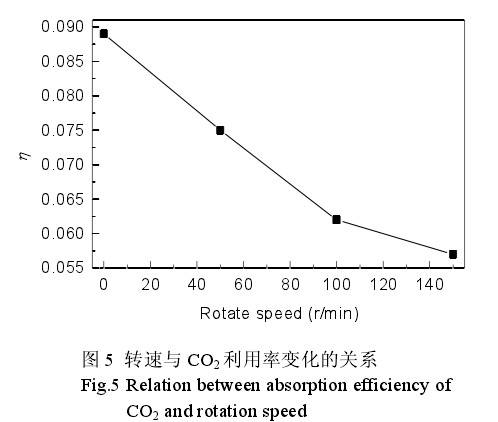

考察不同转速下对吸收速率的影响,转速分别为0, 50, 100, 150 r/min.实验条件为中心搅拌,正转,喷孔直径2mm,标准扩径桨,四孔喷嘴,喷嘴口距水面27cm,气体流量2.5m3/h.

由图4和5可以看出,中心搅拌时,转速增加,桶内的漩涡增大,从喷孔喷出的气体被迅速卷入漩涡,造成漩涡附近 CO2浓度变大,但其他区域 CO2浓度变小,使 CO2得不到充分的反应,造成容积传质系数和CO2利用率都变小.

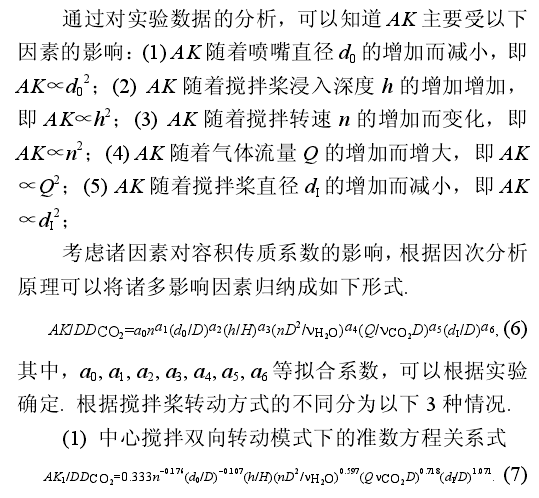

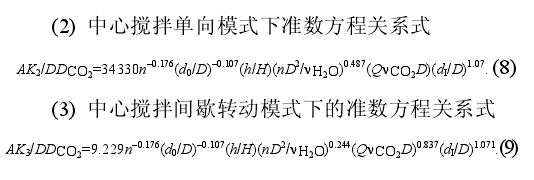

4 容积传质系数的准数方程

5 结 论

通过对新型机械搅拌装置内气泡微细化过程吸收速率的研究,可以得出如下结论.

(1) 中心搅拌模式下容积传质系数和气体利用率按照单向、间歇和双向模式的变化增加. 在同一条件下,双向模式的容积传质系数和气体气泡利用几乎是单向模式下的2倍.

(2) 在气体流量的增大有利于容积传质系数的提高,但气体利用率则呈现随气体流量先减小后增大现象.

(3) 在中心单向搅拌模式下,随着转速的增加,容积传质系数及 CO2气体利用率都减小,这是由于中心单向搅拌模式下大漩涡的形成所致.

(4) 在实验基础上,关联得到了中心搅拌3种模式下容积传质系数的准数关联式,为高温实验设计具有参考价值.

来源:《过程工程学报》