摘要:纯氧曝气活性污泥工艺处理污水在国外已有长足进展。用纯氧曝气活性污泥工艺取代国内现有的空气曝气活性污泥工艺,对适应近年来我国甲醇生产的快速增长,满足越来越高的污水处理要求,实现达标排放,不失为一个良策。本文论述了纯氧曝气活性污泥工艺的优越性,指出采用PU一8吸附剂变压吸附制氧和微气泡纯氧曝气活性污泥工艺有较好的发展前景。

关键词:微气泡纯氧曝气;变压吸附制氧;甲醇;废水处理

我国的甲醇工业正处于高速发展时期,2005年全国甲醇产量已达5100kt,2006年我国甲醇需求量已达8000kt。目前全国有甲醇生产厂150家左右,还有几十套在建和筹建项目。据初步统计,到2010年这些项目建成投产后,我国的甲醇生产能力将达到20000kt/a。国家有关部门最近即将完成的《煤化工产业中长期发展规划》征求意见稿中,规划到2010年、2015年和2020年,甲醇产量将分别达到l6000 kt/a、38000kt/a和66000kt/a,充分显示甲醇在我国能源可持续发展中将扮演的重要角色。随着甲醇工业的兴旺发达,甲醇生产过程中产生的甲醇废水量迅增,如何有效地处理这些废水并实现达标排放已成了摆在我们面前的紧要问题。

1、甲醇工业废水的处理现状

近年来,随着甲醇催化剂性能的提高、合成气净化技术及新型合成塔的开发,我国甲醇工业技术已接近世界先进水平,粗甲醇的杂质含量大大下降。低压单醇生产中的每吨甲醇产品精馏残液排放量约0.23t,残液中杂醇质量分数为0.2%,COD4500mg/L;联醇生产因粗甲醇中杂质含量较高,每吨甲醇产品精馏残液的排放量约0.3t,残液中杂醇质量分数为0.4%,COD6000mg/L;部分小厂因设计、管理及操作等原因,残液中杂醇质量分数达2% ~3% ,COD达30000~45000mg/L,须采取有效的工艺处理才能达到国家规定的排放标准(COD≤60mg/L)。

我国的甲醇污水处理主要有生化法、萃取法和直接回用于夹套法。直接回用于夹套造气炉燃烧裂解法应用比较普遍,但该法存在夹套铁垢、水垢和石蜡沉积的问题,存在由夹套排人造气炉的醇类裂解不完全,炉后水洗塔废水含醇量高的问题。采取废水脱除铁、石蜡及软化后再进夹套,虽可防止夹套不结垢和腐蚀,但仍存在炉后水洗塔废水含醇量高、造气循环水的排污水(COD500~600mg/L)需要生化处理的问题。空气曝气活性污泥处理工艺技术落后,建设成本高,占地面积大,投运后存在能耗高、剩余污泥量大等问题。本文介绍的高效、节能微气泡纯氧曝气活性污泥技术能很好地解决甲醇废水处理排放的问题。

2 纯氧曝气活性污泥水处理工艺简介

纯氧曝气活性污泥水处理工艺是利用体积分数>90%的纯氧取代空气曝气。纯氧曝气活性污泥工艺以其建厂投资低、能耗低、占地面积小、污水处理效率高、耐冲击负荷能力强、剩余污泥量少、旧厂改造简捷等优势得到了推广应用。自20世纪60年代实现工业化以来,70年代该技术获得了快速的发展。据不完全统计,到90年代全球已有2 000多家改造和新建的纯氧曝气活性污泥污水处理厂投人使用。

纯氧曝气活性污泥污水处理工艺与空气曝气活性污泥污水处理工艺原理基本相同,污水中有机物的分解都是靠活性污泥(好氧微生物)均匀分散与污水充分接触完成的;不同之处在于纯氧曝气工艺使用纯氧,而空气曝气工艺使用的是空气,即气源的氧气浓度不同。纯氧曝气工艺高的氧溶解速率和氧浓度加快了微生物的代谢,从而提高了微生物的数量,即污泥的浓度,提高了反应速率,大大提高了污水处理效率。纯氧曝气活性污泥污水处理工艺主要有以下优点。

(1)氧转移率高。在水温20℃ 时,纯氧的浓度是空气氧浓度(21%)的4.7倍,曝气时纯氧氧气分压比空气的氧分压高4.7倍,在水中,溶解氧的饱和浓度也同样比空气高4.7倍,因而纯氧向清水转移的溶解速率也比空气高4.7倍,在污水中高于4.7倍。纯氧曝气所需停留时间仅为空气曝气的1/3左右。敞开式微气泡纯氧曝气和水下叶轮试验结果表明纯氧曝气氧利用率为80%~90% ,而一般的空气鼓风曝气氧利用率仅为12%。纯氧曝气耐冲击负荷能力强,出水水质稳定。

(2)剩余污泥量少。在纯氧条件下,生物处于高度的内源代谢即自身氧化状态,污泥产量大为减少, 比空气曝气活性污泥法可减少约25%的剩余污泥。

(3)改善了污泥的沉降性能。纯氧曝气充氧能力提高,减少了向曝气池输人的功率和对活性生物絮体的剪切力。高溶解氧浓度能抑制引起污泥膨胀的丝状菌生长。纯氧曝气法的污泥指数为30~50。

(4)有利于生物硝化。纯氧曝气的高溶解氧浓度可实现污水中的NH3-N完全硝化。

(5)污水处理效率高。纯氧曝气的高污泥浓度和高污泥负荷使其容积负荷达到空气曝气的3~5倍,曝气池的体积可以大大缩小,能耗降低25% 左右。

(6)无异味散发。挥发性有机物分解快,反应完全。

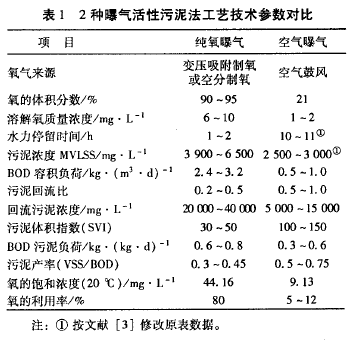

表1为采用纯氧曝气活性污泥法与空气曝气活性污泥法处理一般生活污水的工艺技术参数比较 。

纯氧曝气工艺虽已在国外得到了广泛的应用,但在我国的应用还仅限于石油化工行业。石化企业排放的污水不但量大,而且化学成分复杂,污染物浓度高,进水BOD5高达560~5370mg/L、COD高达830~7500mg/L。采用纯氧曝气活性污泥工艺处理工业污水,BOD5去除率可达98%~99% ,COD去除率90%~96% 。

3 纯氧曝气的氧气来源

综上所述,纯氧曝气活性污泥工艺处理污水的各工艺参数远远好于空气曝气活性污泥工艺,西方国家很多污水处理厂已采用纯氧曝气活性污泥工艺,并有成熟经验,但这项技术在我国未得到广泛应用,其主要原因是缺乏廉价氧气。

目前工业化制氧技术主要有两种,一种是深冷空气分离制氧,氧气纯度高,但制氧成本高,投资大,只适用于大规模用氧场合;另一种是变压吸附制氧(简称PSA、VPSA制氧),氧气纯度只有90%~95% ,但投资少,能耗低,适用于中小规模不需要高纯度氧的场合。中石化公司天津、金山、扬子、齐鲁、大庆等公司20世纪80年代引进美国联碳公司开发的NUOX纯氧曝气活性污泥工艺处理石化废水,曝气用纯氧由深冷空气分离制得,虽然制氧成本比较高(电耗为0.55~0.6 kW.h/m3),但因氧气是空分装置制氮的副产品,用以处理污水是经济的。对于绝大多数的污水处理厂,如用深冷法制氧则费用昂贵,宜选用PSA、VPSA制氧。国内变压吸附制氧已有多年经验。北京北大先锋科技有限公司新近研制出的新型制氧高效吸附剂PU-8的吸氮能力和氮氧分离系数均较传统分子筛高出许多,该公司利用此吸附剂开发的变压吸附技术已达国际先进水平,制氧电耗仅0.33 kW.h/m。,制氧规模可达到10000m3/h,吸附剂1次装填可使用10a以上, 已在国内冶金、化工等行业建成了几十套装置,运行状态良好,其同等规模装置价格比进口设备低约50%。北京北大先锋科技有限公司变压吸附制氧技术的突破,为我国推广纯氧曝气活性污泥工艺进行污水处理创造了有利条件。

4 纯氧曝气的方式

(1)美国联碳公司开发的NUOX纯氧曝气活性污泥工艺

该工艺用加盖密闭式曝气池和叶轮式氧气表曝机曝气.池体分3~4段,每段设1台表曝机。我国中石化的5家公司引进的就是这种技术。此技术使用表面曝气,曝气能耗较高,且曝气池加盖造价较高。

(2)美国Filter/Kruger公司开发的改进型活性污泥处理工艺

该工艺(简称OASES工艺)也用加盖密闭式曝气池,曝气池中间分为若干格,各格之间在池体上部开口,使各格气液串联,氧气用离心压缩机由顶部送达池内第1格液面,经水下叶轮中空轴进入水下叶轮,从水下叶轮的喷嘴溶人处理的污水中,污水和氧气都由第1格进,出水及排气由最后1格排出,氧利用率可达90%。

(3)德国MESSER公司开发的Biox—N工艺

该工艺亦称敞开式微气泡纯氧曝气活性污泥工艺,使用敞开式曝气池。纯氧曝气的微气泡是由一种具有优良弹性和耐久性的特种橡胶材料制成的软管做成的输氧气垫产生的,软管壁上均匀分布微细小孔,氧气经过小孔可以产生直径小于2mm的微气泡,扩大了气(氧气)、液(可溶性有机物)、固(活性污泥微生物)的接触面积,传质效率高,提高了氧的利用率,缩短了反应时间。输氧气垫由不锈钢架支撑,安装在曝气池底。试验结果表明,在1 m水深中用此法通氧,氧的利用率为16%;在5m水深中用此法通氧,氧的利用率为80% 。橡胶软管上的小孔能自行关闭,相当于单向阀,不会使池内处理污水倒流进软管,开停车方便。曝气供氧采用较高压力(0.2~0.4MPa), 目的是使整个池内输氧气垫供气软管的氧气分布均匀,输氧气垫的安装水平度因此也要求不高,并且可使污水处理池内形成混配均匀的气、液、固3相,保证反应的快速进行;另外,橡胶软管上的小孔还能随氧气压力的变化改变开度,氧气流量、压力控制范围宽,操作弹性大,因而能大大提高污水处理的抗冲击性。

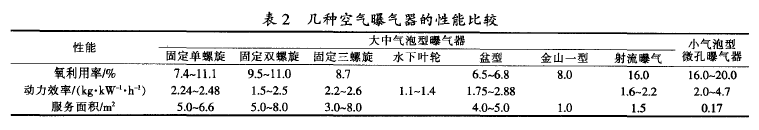

纯氧曝气所用的曝气器与空气曝气器是可以通用的,只是因气量不同需做适当调整。国内已能生产多种空气曝气器。表2为几种空气扩散器(空气曝气器)的性能比较。

由表2可以看出,曝气性能最好的曝气器是小气泡型的微孔曝气器。我国在吸收芬兰、德国等国技术的基础上自主开发了几种微孔曝气器。空气微孔曝气器充氧效率达15%~25% ,比大中气泡型曝气器节能50%。

目前微气泡曝气器有膜片式、盘式、管式等,其中膜片式阻力小,但长期使用膜上孔易撑破;盘式和管式有刚性和柔性之分,刚性孔容易堵塞,柔性盘式多孔膜存在孔易撑破等问题。北京北大先锋科技有限公司经反复试验,开发出用橡胶软管制得的微气泡曝气软管,经久耐用,布气效率高,每米售价仅为进口橡胶软管的1/3,已在国内纯氧曝气活性污泥法处理污水中试用,效果很好。

5 用纯氧曝气活性污泥工艺新建和改造污水处理厂的工艺方案

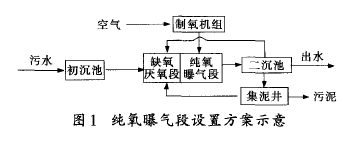

我国大部分甲醇污水处理厂采用空气曝气活性污泥法,无论是新建还是用纯氧曝气活性污泥工艺改造现有的污水处理厂,主要是变动或改造好氧段,并设置相应的缺氧段、厌氧段以脱氮除磷。一级处理应随污水量扩容扩建,后处理及污泥处理可根据污泥量及污泥性能适当变动。纯氧曝气的曝气段最好分段逐减曝气,使排水氧含量减少后再回流到污水处理池的缺氧段,这样脱氮效果要好些。纯氧曝气段的概念设计如图1。

经一级处理后的污水由初沉池进人生化处理池的缺氧、厌氧段,与回流污泥和二沉池回水汇合,污水在缺氧、厌氧段脱氮除磷后进入纯氧曝气段,由制氧机组向池内通氧曝气,排水在二沉池除去污泥后送消毒处理,部分回流到生化处理池的缺氧、厌氧段。污泥由集泥井部分排放,部分回流到生化处理池的缺氧、厌氧段。图1仅为示意图,具体设置方案需根据实际情况作调整。

6 纯氧曝气活性污泥工艺处理甲醇残液的应用

1989年中国石化兰州化学工业公司化肥厂建成处理能力2400m/d的废水处理装置,用来处理甲醇和甲醛车间、乌洛托品和硫酸二甲酯车间排放的废水,其制氧以外各项目总投资175万元(该厂有空分制氮装置,氧气作为副产品用于污水处理)。该废水成分复杂,污染物浓度高,水质波动大,COD浓度有时高达20000mg/L(平均值为1 500.8 mg/L),而且废水中含有较高浓度的对微生物有害的物质甲醛(200~900mg/L)等,用传统的活性污泥法不能处理,因此采用了纯氧曝气活性污泥工艺。处理系统有2套纯氧曝气装置,每套包括进水泵、充氧器、生化反应池,共用调节池、混合池及二沉池,氧气由厂内原有的空分制氧供给。装置投运后,甲醇去除率为100%,甲醛去除率>97% ,BOD去除率>92%,在车间事故排放高浓度废水的冲击下也能很快恢复正常运行,废水处理直接成本为0.46元/m3,充分显示了纯氧曝气活性污泥工艺在技术经济上的优越性。

7 结束语

甲醇产量逐年快速增长必然导致甲醇价格下降,因而不但要求其三废治理达标,而且要求投资省、效率高、成本低。生化处理采用纯氧曝气活性污泥技术能较好地解决该问题。北京北大先锋科技有限公司自主开发并拥有知识产权、性价比达国际水平的PSA、VPSA制氧装置可为纯氧曝气污水处理提供廉价的纯度为90%~95%的氧气,同时还能生产橡胶软管微孔曝气器。初步估计,采用北京北大先锋科技有限公司VPSA制氧及其微气泡纯氧曝气活性污泥工艺,与普通活性污泥工艺相比,建设投资可节省30%左右,处理每立方米污水可节电25%。该工艺已在齐鲁石化氯乙烯车间的含盐废水中试,另外在武汉一生物农药公司进行了侧线中试,效果很好。笔者认为,微气泡纯氧曝气活性污泥技术值得在甲醇污水处理厂大力推广。

来源:《中氮肥》